Automatische Hochgeschwindigkeits-Rotationstablettenpresse der GZPK-Serie

Tablet-Komprimierungssystem

Das Komprimierungssystem implementiert einen Prozess, der aus zwei Schritten besteht, nämlich der Vorkomprimierung und der Hauptkomprimierung.Das Design der kompakten Struktur sorgt für eine lange Kompressionszeit, einen stabilen Betrieb und keine Verformung unter hoher Belastung. Dadurch wird die Genauigkeit des Tablettengewichts und der Tablettenhärte beim Komprimieren großer Tabletten erheblich gewährleistet, während gleichzeitig ein reibungsloser Betrieb und ein niedriger Geräuschpegel der Maschine gewährleistet werden.

Fütterungssystem

Die Konfiguration der Doppelpaddelzuführung spielt eine wichtige Rolle bei der präzisen Steuerung jedes Tablettengewichts. Sie gewährleistet eine optimale Befüllung der Matrizenbohrung mit Pulver und beseitigt die häufig auftretenden Probleme wie unzureichende Befüllung mit frei fließenden Produkten, übermäßigen Staub und Kreuzkontamination tritt in gewöhnlichen Tablettenkompressionsmaschinen auf.Dieses Zuführsystem zeichnet sich durch hohe Präzision und einfache Demontage aus.

Schlagrevolver

Der hochpräzise Tablettenpressenrevolver besteht aus korrosionsbeständigen Materialien und bietet einen hervorragenden Schutz gegen Rost und Korrosion.

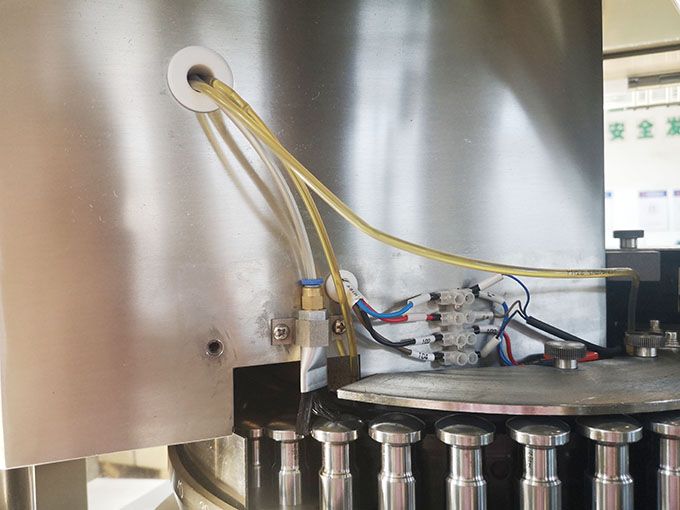

Automatisches Schmiersystem

Drei Sätze automatischer Zentralschmiersysteme sind mit einer zentralen Schmierpumpe und Verteilerventilen ausgestattet, um eine vollständige Schmierung der Stempel, Führungs- und Kompressionsrollen sicherzustellen und gleichzeitig die Tabletten vor Verunreinigungen durch Ölspritzer zu schützen.

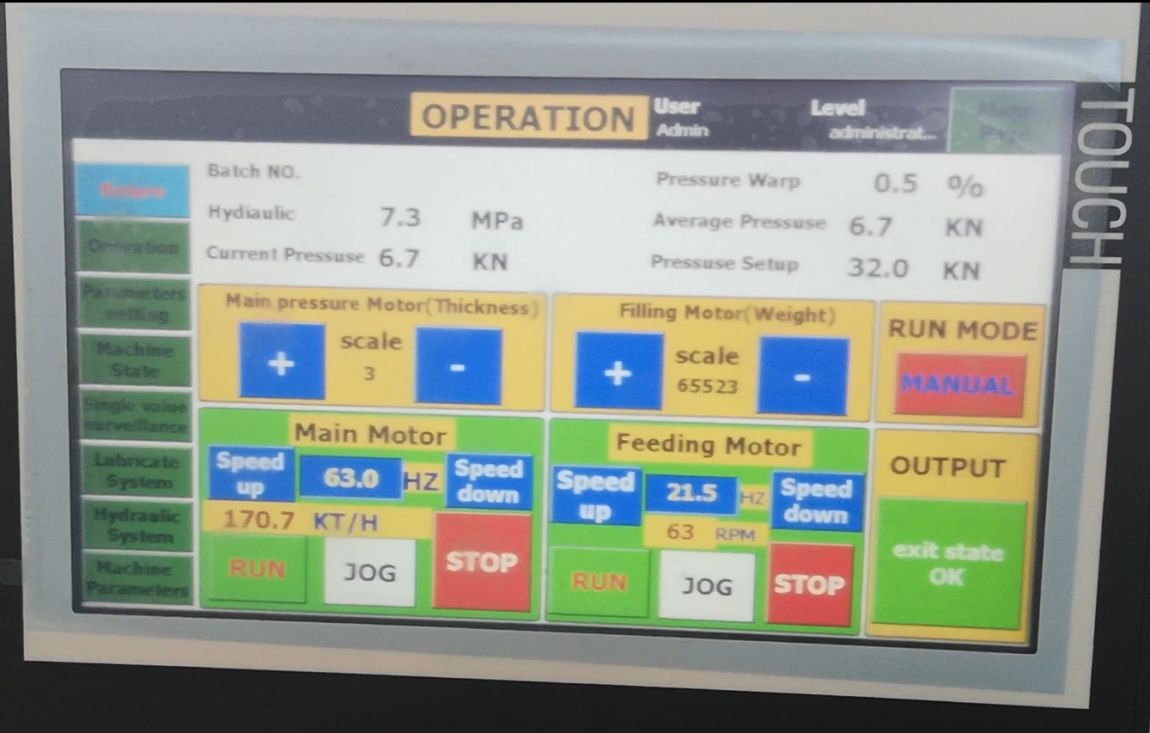

Mensch-Maschine-Schnittstelle (HMI)

Die Mensch-Maschine-Schnittstelle (HMI) nutzt einen 10-Zoll-Farb-Touchscreen von Siemens zur Anzeige von Fülltiefe, Betriebsdruck, Tablettendicke und anderen Produktionsparametern, sodass der Bediener die Maschine einfach steuern kann.

Importierte hochpräzise Tedea-Huntleigh-Kraftsensoren und -verstärker werden im Druckerfassungs- und Übertragungssystem verwendet, um eine Kraftüberwachung und -analyse in Echtzeit durchzuführen, wodurch die Pulverfülltiefe automatisch angepasst und eine automatische Steuerung des Tablettierprozesses erreicht werden kann.Darüber hinaus werden die vielen Variablen wie Werkzeugschäden und Pulverzufuhrstatus ebenfalls in Echtzeit überwacht, wodurch der Schutz maximiert, die Qualifikationsrate erhöht und die Produktionskosten erheblich gesenkt werden.

| Modell GZPK | 26 | 32 | 40 | |

| Nr. der Station | 26 | 32 | 40 | |

| Kapazität (Tabletten/h) | Max. | 160000 | 210000 | 260000 |

| Mindest. | 30000 | 30000 | 30000 | |

| Drehzahl (U/min) | Max. | 102 | 105 | 105 |

| Mindest. | 11 U/min | 11 U/min | 11 U/min | |

| Max.Tablet-Durchmesser | φ25 | φ16 | φ13 | |

| Hauptdruck | 80KN | 80KN | 100KN | |

| Vordruck | 20KN | 20KN | 20KN | |

| Max.Fülltiefe | 20mm | 16mm | 16mm | |

| Durchm.Durchmesser (mm) | 38.1 | 30.16 | 24.01 | |

| Länge des Stempels | 133,6 mm | 133,6 mm | 133,6 mm | |

| Hauptmotorleistung | 11KW | 7,5 kW | 7,5 kW | |

| Abmessungen | 930(+438)*850(+438)* 1945 | |||