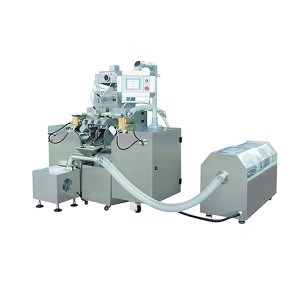

Automatische Kapselfüllmaschine der NJP-Serie

Wenn die Maschine in Betrieb geht, gelangen die Kapseln im Materialtrichter kontinuierlich aufrecht in die Verteilvorrichtung.Durch die Richtung des Abstoßens und Sendens der Vorrichtung wird jede Kapsel in Modulbohrungen der ersten Arbeitsposition, der zweiten Arbeitsposition und der dritten Arbeitsposition in der Weise platziert, dass die Kappe nach oben, das Gehäuse nach unten zeigt, während das Vakuumtrennsystem die Kappe und das Gehäuse trennt .Die vierte Arbeitsposition ist eine für Puffer reservierte Rollenposition.In der fünften Arbeitsposition hebt sich das obere Modul vom unteren Modul ab.In der sechsten Arbeitsposition schiebt die Füllvorrichtung das gepresste Getreide in die Kapsel.Die siebte Arbeitsposition ist eine für den Puffer reservierte Nockenposition.Die Kapseln, deren Deckel und Unterteil sich nicht getrennt haben, werden in der achten Arbeitsposition aussortiert.Die neunte Arbeitsposition entspricht der vierten Arbeitsposition.In der zehnten Arbeitsposition wird das untere Modul zurückgezogen und mit dem oberen Modul kombiniert, wobei die Füllkapseln durch die Wirkung einer Schubstange befestigt und verriegelt werden, um die Anforderungen des fertigen Produkts zu erreichen.In der elften Arbeitsposition werden die Präfekt-Befestigungskapseln per Schubstange geschoben und gesammelt.In der zwölften Arbeitsposition reinigt das Reinigungsgerät das Modul und ist bereit für den nächsten Umlauf.

1. Übernehmen Sie das vollständig geschlossene Plattenspieler-Design der zweiten Generation.Die obere Matrize verfügt über zwei Wellen, die sich in Umfangsrichtung auf und ab bewegen, und importierte Silicagel-Dichtungen, um die Pulverzufuhr in den und aus dem Drehtisch zu reduzieren.Die untere Matrize verfügt über zwei Wellen, die sich in Umfangsrichtung hinein- und herausbewegen, und ist mit importierten Gummidichtungen ausgestattet, um die Situation der Pulverzufuhr aufgrund der Hin- und Herausdehnung der beweglichen Welle zu verringern. Sie ist stabil und weist eine hohe Präzision auf.Die Doppelwellen bestehen aus einem Pressdeckel, sind leicht zu zerlegen und zu montieren, leicht zu reinigen und der Dichtungsring wird nicht gewechselt.Es ist notwendig, den Drehteller einzuschalten, um umständliche Defekte durch die Demontage des Drehtellers zu vermeiden.

2. Es übernimmt dreidimensionale Steuerelemente;und nutzt die untere Oberfläche der Dosierung als Basis, um die mühsame Umwandlung der Dosierscheibe und der Kupferuntertasse zu vermeiden, es ist gleichmäßig in den Intervallen und garantiert die Genauigkeit des Füllgewichts, verringert das Phänomen des Pulverlecks und ist leicht zu reinigen.

3. Der Vakuumpositionierungsmechanismus der Kapsel sorgt dafür, dass die Kapsel zu über 98 % qualifiziert ist.

4. Fügen Sie die zusätzliche Funktion des Capsule-Steuerschalters hinzu.Steuern Sie die Kapsel außerhalb der Maschine: Das geht sicherer und schneller.

5. Der modulare geschlossene Pulverfüllmechanismus ist einfach zu montieren und zu demontieren und leicht zu reinigen.

1. Ändern Sie automatisch die Richtung der Kapselstruktur.

2. Bei der Kapseltrennung wird die Methode des Vakuumsaugkapselkörpers verwendet, und die Pufferstruktur ist so konzipiert, dass Verluste und Geräusche reduziert werden.

3. Steckdosier- und Füllgerät für Pulver, Schieberdosier- und Füllgerät für Pellets.

4. Die Füllstangenstation ist modular aufgebaut, lässt sich leicht zerlegen und austauschen und ist mit einer Skala zur Einstellung des Füllvolumens gekennzeichnet.

5. Es verbleibt kein Material im Speiserhohlraum, wodurch Materialverschwendung reduziert wird.

6. Wenn die Viskosität des Materials hoch ist, kann das Material auf der Stanzstange durch Einstellen der Nocke abgekratzt werden, um Anhaften und Stanzen zu reduzieren.

7. Maßgeschneiderte hochwertige Dichtungsringe reduzieren den mechanischen Bewegungsspalt des eindringenden Pulvers erheblich und alle Dichtungsringe können leicht zerlegt und unabhängig voneinander ausgetauscht werden.

8. Verdeckter Staubabsaugschlauch: reduziert Staub und sorgt für ein ästhetisches Erscheinungsbild

| Modell | NJP-200 | NJP-400 | NJP-800 | NJP-1200 | NJP-2300 | NJP-3500 |

| Kapazität (Kapseln/h) | 12000 | 24000 | 48000 | 72000 | 138000 | 210000 |

| Maschinengewicht (kg) | 700 | 800 | 900 | 1100 | 1500 | 2200 |

| Gesamtabmessungen (mm) | 610*680*1800 | 760*780*1800 | 840*820*1900 | 860*940*1900 | 1010*1080*2000 | 1170*1560*2000 |

| Stromversorgung | 380/220V 50Hz | 380/220V 50Hz | 380/220V 50Hz | 380/220V 50Hz | 380/220V 50Hz | 380/220V 50Hz |

| Gesamtleistung (KW) | 3 | 3 | 4 | 5 | 8 | 10.5 |

| Anzahl der Segmentbohrungen | 2 | 3 | 6 | 9 | 18 | 25 |

| Vakuum | 20m^3/h-0,04-0,08Mpa | 40m^3/h-0,04-0,08Mpa | 63m^3/h-0,04-0,08Mpa | 120m^3/h-0,04-0,08Mpa | ||

| Herstellungsrate | Leere Kapsel 100 % voll, Kapsel über 99 % | |||||

| Geeignet für Kapseln | 00,0,1,2,3,4,5# | |||||

| Füllfehler | ±2,5 %–±3,5 % | |||||